Übersicht

Anfrage

Verwandte Produkte

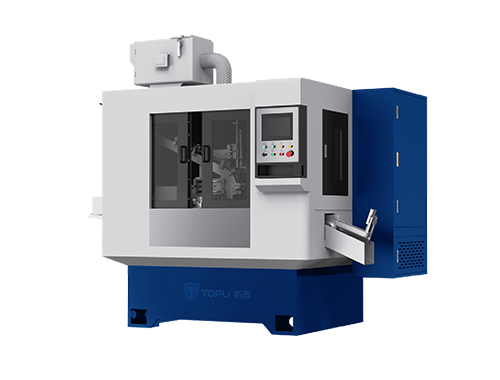

Produktbeschreibung

Mechanische Teile der Pneumatischen Elektrischen Aufschlagmaschine:

1.1 Maschinenkörper und Zubehörgeräte

Der Maschinenkörper besteht aus fünf Teilen: der Vorderplatte, den oberen und unteren Tragplatten, dem Rahmen und der Deckplatte. Innerhalb des Maschinenkörpers befinden sich Heiztransformer und Sekundärleitungen.

1.2 Sicherheitsschutzgeräte

Die Sicherheitsschutzgeräte bestehen aus zwei transparenten Schutztüren, Türmagneten und einem Induktionsschalter. Wenn die Sicherheitstür geöffnet wird, wird die aktuelle Aufschlagmaschine sofort stoppen, um die persönliche Sicherheit zu schützen.

1.3 Spann- und Automatische Zentrierungseinrichtungen

Die Spann- und automatische Zentrierungseinrichtungen bestehen aus einem Paar Schraubzwingen, einem Paar Schraubzwangskiefern, einem Zugzylinder und einem Startproportionalventil. Der Zugzylinder treibt gleichzeitig die linken und rechten Schraubzwingen an, um sich gegenseitig zu bewegen und das Werkstück zu spannen.

1.4 Unterlegscheiben-Rückführvorrichtung

Das Schlagbaum-Auszugsvorrichtung besteht aus einem Servomotor, einem Präzisions-Planetengetriebe, einer Satz von Rollschrauben, einem Satz von Gleitblöcken und einer Schlagbaum-Zugvorrichtung. Die Leistung des Servomotors treibt über das Planetengetriebe die Rollschraube an, wodurch der Gleitblock auf und ab bewegt wird.

1.5 Hydraulische Aufpressvorrichtung

Die hydraulische Aufpressvorrichtung besteht aus einer unabhängigen Hydraulikstation, einem schweren Zylinder und einem Satz beweglicher Schieber. Die unabhängige Hydraulikstation treibt direkt den schweren Zylinder an, welcher wiederum den beweglichen Schieber auf und ab treibt.

1.6 Vorrichtung zur Verhinderung der Verbiegung des Werkstücks

Die Vorrichtung zur Verhinderung der Verbiegung des Werkstücks besteht aus zwei verstellbaren Zylindern und einem Paar von Schraubzwingen. Die beiden Zylinder treiben direkt die beiden Schraubzwingen an, um sie in die richtige Position zu bewegen und so das Verbiegen der Welle zu verhindern.

1.7 Kühlwassersystem

Das Kühlwassersystem besteht aus drei Wasserleitungen. Das Kühlwasser des ersten Kreises fließt durch die Wasserverteilung in den Anvil-Elektroden ein, durchläuft den Heiztransformator und strömt zur Wasseraustrittsverteilung hinaus. Die anderen beiden Schaltungen sind mit den Schrauben auf beiden Seiten verbunden. Das gesamte System verwendet rostfreie Edelstahlkomponenten, um Rost und Verstopfungen zu vermeiden.

1.8 Pneumatisches Gerät und Leitungssystem

Dieses Gerät ist mit dem proportionalen Druckventil, Elektromagnetventil, Filter und dem für das elektrische Aufschlagformen benötigten Rohrsystem ausgestattet. Der Druck der Luftquelle sollte nicht unter 4,5 kgf/cm² liegen.

Elektrische Komponenten:

2.1 Elektrisches Steuersystem

Das Schaltplan des elektrischen Steuersystems (siehe beigefügtes Zeichnung) umfasst hauptsächlich: einen programmierbaren Controller, eine Ausgangsverstärkungs-Isolierplatine, ein Proportionalventil, eine Proportionalverstärkungsplatine, einen Heizcontroller, einen Silizium-gesteuerten Rechteckpuls, einen Heiztransformator und einige Schutzelemente. Der elektrische Steuerschrank ist unabhängig installiert, um Wartung und Reparatur zu erleichtern.

2.2 Elektrisches Aufschlagheizsystem

Das elektrische Aufschlagheizsystem befindet sich im Maschinenkörper und besteht aus einem Heiztransformator, Ausgangskupferkontakten, einer oberen Kupferplatte für den Elektrodenanschluss und Klemmkupferelektroden. Die obere Elektrode und die Klemmelektroden sind jeweils mit den beiden Elektroden des Transformators verbunden, und das Werkstück wird durch einen starken Strom, der zwischen den beiden Elektroden fließt, erhitzt.

2.3 Überwachungssystem

Das Überwachungssystem der Wälzmaschine umfasst die Echtzeit-Überwachung des Kühlwasserflussrates, der Temperatur des oberen Elektrodes, der Öltemperatur des Hydrauliksystems, der Bearbeitungstemperatur des Werkstücks und des Systemluftdrucks. Diese umfassende Überwachung stellt sicher, dass die Wälzmaschine immer in einem normalen Arbeitszustand betrieben wird, Maschinenausfälle verhindert und den Ausschussanteil reduziert.

2.4 Schaltkasten

Der Schaltkasten besteht aus Tasten und einer Bedienkonsole. Die Tasten ermöglichen dem Betreiber das Testen und die Probelauf der Maschine. Die Bedienkonsole zeigt den aktuellen Betriebsstatus der Maschine an, wie z. B. die aktuelle Bearbeitungstemperatur des Werkstücks, die Stützenteplatur, die Hydraulikoiltemperatur, den Kühlwasserfluss, Fehlercodes und Bearbeitungsparameter.

DE

DE

EN

EN AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

UK

UK

TR

TR

MS

MS

BE

BE

HY

HY

AZ

AZ

KA

KA

EO

EO

LA

LA

SU

SU

TG

TG

UZ

UZ