Przegląd

Zapytanie

Powiązane Produkty

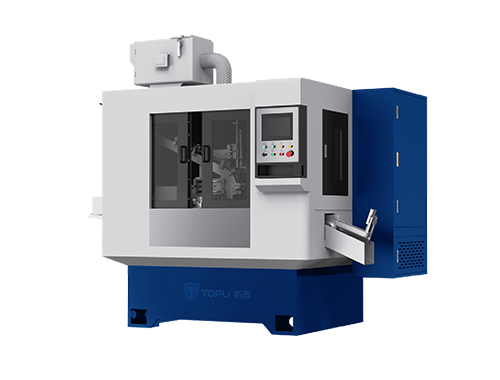

Opis produktu

Części mechaniczne pneumatycznej elektro hydraulicznej maszyny do łączenia:

1.1 Ciało maszyny i urządzenia pomocnicze

Ciało maszyny składa się z pięciu części: panelu przedniego, płyty dolnej i górnej, ramy oraz pokrywy. Wewnątrz ciała maszyny znajdują się przekształtniki grzewcze i druty wtórne.

1.2 Urządzenia ochrony bezpieczeństwa

Urządzenia ochrony bezpieczeństwa składają się z dwóch przezroczystych drzwi ochronnych, magnesów drzwiowych i przełącznika indukcyjnego. Gdy otworzy się drzwi bezpieczeństwa, bieżąca maszyna do łączenia natychmiast przestanie działać, aby chronić bezpieczeństwo osoby.

1.3 Urządzenia do zaciskania i automatycznego centrowania

Urządzenia do zaciskania i automatycznego centrowania składają się z pary zacisków, pary szczęk zaciskowych, cylindra napięcia oraz proporcjonalnej zaworu startowego. Cylindr napięcia jednocześnie napędza lewe i prawe zaciski, które poruszają się w kierunku siebie, aby zacisnąć detal roboczy.

1.4 Urządzenie do cofania anwilu

Urządzenie do cofania anwilu składa się z silnika serwowykonajowego, precyzyjnego reduktora planetarnego, zestawu śrub kulistych, zestawu suwaków oraz zestawu urządzeń do ciągnięcia anwilu. Moc silnika serwowego napędza śrubę kulistą przez pośrednictwo reduktora planetarnego, powodując ruch suwaka w górę i dół.

1.5 Hydroukład do spłaszczenia

Hydroukład do spłaszczenia składa się z niezależnej stacji hydraulicznej, ciężkiego cylindra oraz zestawu ruchomych suwaków. Niezależna stacja hydrauliczna bezpośrednio napędza ciężki cylinder, który z kolei napędza ruchomy suwak w górę i dół.

1.6 Urządzenie antyzginające dla details

Urządzenie anty-odgięciowe dla części roboczych składa się z dwóch regulowalnych cylindrów i pary imad. Dwa cylindry bezpośrednio napędzają dwie imad do poruszania się w odpowiednią pozycję, aby zapobiec odginaniu zaworu.

1.7 System Chłodzenia Wodnego

System chłodzenia wodnego składa się z trzech obwodów wodnych. Woda chłodnicza z pierwszego obwodu wchodzi do elektrody kulistej przez manifold wtryskowy, przechodzi przez transformator grzewczy i wypływa do manifoldu wyjściowego. Dwa pozostałe obwody łączą się z imadami po obu stronach. Cały system używa elementów z nierdzewnej stali, aby zapobiec rdzeniowaniu i zakoksywaniu.

1.8 Urządzenie Pneumatyczne i System Rurociągów

To urządzenie jest wyposażone w proporcjonalny zawór ciśnieniowy, elektrozawór, filtr i system rurociągów potrzebny do formowania elektrycznego. Ciśnienie źródła powietrza nie powinno być mniejsze niż 4,5 kgf/cm².

Części elektryczne:

2.1 System Sterowania Elektrycznego

Schemat obwodu systemu sterowania elektrycznego (zobacz dołączony rysunek) obejmuje przede wszystkim: programowalny kontroler, płytę wzmacniającą izolację wyjściową, zawór proporcjonalny, płytę wzmacniającą proporcjonalną, sterownik grzewczy, przewodnik krzemowy, przekształtnik grzewczy oraz niektóre elementy ochronne. Szafa sterowania elektrycznego jest montowana niezależnie, co ułatwia konserwację i naprawę.

2.2 System Elektrycznego Nagrzewania Do Wyprężania

System elektrycznego nagrzewania do wyprężania znajduje się w obrębie kadłuba maszyny i składa się z przekształtnika grzewczego, miedzianych połączeń wyjściowych, miedzianej płyty elektrod górnej oraz miedzianych elektrod szczypcowych. Górna elektroda i elektrody szczypcowe są podłączone do dwóch elektrod przekształtnika, a roboczek jest nagrzewany przez duży prąd przepływający między dwiema elektrodami.

2.3 System Monitorowania

System monitorowania maszyny do kułtowywania obejmuje monitorowanie w czasie rzeczywistym przepływu chłodzącej wody, temperatury górnego elektrodu, temperatury oleju w systemie hydraulicznym, temperatury obrabianego elementu oraz ciśnienia powietrza w systemie. To wszechstronne monitorowanie gwarantuje, że maszyna do kułtowywania zawsze działa w normalnym stanie roboczym, zapobiegając awariom i redukując liczbę wyrobów sczekowych.

2.4 Pulpit Przycisków

Pulpit przycisków składa się z przycisków i panelu kontrolnego. Przyciski ułatwiają operatorowi testowanie i próbne uruchamianie maszyny. Panel kontrolny wyświetla bieżący stan działania maszyny, takie jak aktualna temperatura obrabianego elementu, temperatura żyleta, temperatura oleju hydraulicznego, przepływ wody chłodzącej, kody usterek oraz parametry obróbki.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

UK

UK

TR

TR

MS

MS

BE

BE

HY

HY

AZ

AZ

KA

KA

EO

EO

LA

LA

SU

SU

TG

TG

UZ

UZ