Огляд

Запит

Суміжні продукти

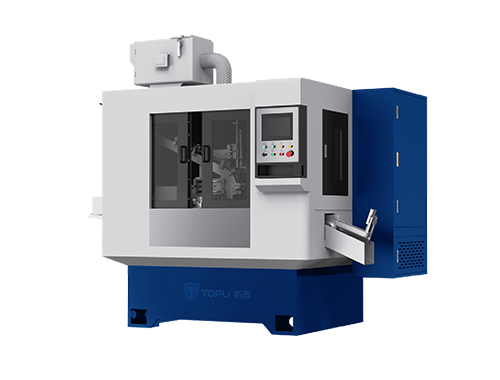

Опис продукту

Механічні частини пневматичного електричного машинного пресу:

1.1 Корпус машини та придаткові пристрої

Корпус складається з п'яти частин: передньої панелі, верхньої та нижньої опорних пластин, каркасу та кришки. Усередині корпусу знаходяться грівні трансформатори та вторинні проводи.

1.2 Пристрої безпекового захисту

Пристрої безпекового захисту складаються з двох прозорих захисних дверей, магнітних замків та індукційного переключника. Коли захисна дверма відкривається, поточний машинний прес негайно припиняє роботу для захисту особистої безпеки.

1.3 Пристрої стискання та автоматичного центрування

Устрій для зажиму та автоматичного центрування складається з пари зажимів, пари челюстей зажиму, циліндра натягу та початкового пропорційного клапану. Циліндр натягу одночасно приводить у рух лівий і правий зажими, щоб вони рухались назустріч один одному для зажиму деталі.

1.4 Устрій для забирання амбразури

Устрій для забирання амбразури складається з сервомотора, точного планетарного редуктора, набору кульових шестерень, набору ковзних блоків та набору пристроїв для забирання амбразури. Мощність сервомотора приводить кульову шестерню через планетарний редуктор, внаслідок чого ковзний блок рухається вгору і вниз.

1.5 Гіdraulicne пристрій для деформування

Гіdraulicne пристрій для деформування складається з незалежної гіdraulicної станції, важкого циліндра та набору рухомих слайдерів. Незалежна гіdraulicна станція безпосередньо приводить важкий циліндр, який, у свою чергу, приводить рухомий слайдер вгору і вниз.

1.6 Пристрій протидії гнутию деталей

Пристрій протидії згину деталей складається з двох регулюваних циліндрів та пари обчеп. Два циліндри напряму керують рухом двох обчеп до відповідної позиції для запобігання згину клапану.

1.7 Система охолодження води

Система охолодження води складається з трьох водяних контурів. Охолодна вода першого контуру заходить у анвільний електрод через водозаборну магистраль, проходить через гріючий трансформатор і виходить до магистралі виводу води. Інші два контури під'єднуються до обчеп по обох сторонах. Усю систему використовуються нержавільні компоненти для запобігання заростання та закупорення.

1.8 Пневматичне пристрою та система трубопроводів

Це обладнання оснащене пропорційним тисковим клапаном, електромагнітним клапаном, фільтром та системою трубопроводів, необхідних для електричного формування. Тиск повітряного джерела не повинен бути менше 4.5 кгс/см².

Електричні частини:

2.1 Електрична система керування

Схема електричної системи керування (див. прикладений малюнок) головним чином включає: програмовий контролер, плату збільшення та ізоляції вихідного сигналу, пропорційний клапан, пропорційну плату збільшення, контролер нагріву, силіконовий прямільник, трансформатор нагріву та деякі компоненти захисту. Шкаф електричного керування встановлений незалежно для зручного обслуговування та ремонту.

2.2 Електрична система нагріву

Електрична система нагріву розташована у корпусі машини та складається з трансформатора нагріву, вихідних мідних з'єднань, верхньої мідної пластини та щипців мідних електродів. Верхній електрод та щипці електродів під'єднані до двох полюсів трансформатора, а деталь нагрівається потужним струмом, що проходить через ці два полюси.

2.3 Система моніторингу

Система моніторингу машини для випресовування включає реальне моніторингове вимірювання швидкості потоку охолоджуючої води, температури верхнього електроду, температури масла гіdraulicної системи, температури обробки деталей та повітряного тиску системи. Цей комплексний моніторинг забезпечує те, щоб машина для випресовування завжди працювала у нормальному режимі, предотвращуючи несправність апарату та зменшуючи кількість браку.

2.4 Кнопкова панель

Кнопкова панель складається з кнопок та контрольної панелі. Кнопки допомагають оператору проводити тестування та пробну експлуатацію машини. Контрольна панель показує поточний стан роботи машини, такий як поточна температура обробки деталей, температура наковальні, температура гіdraulicної олії, швидкість потоку охолоджуючої води, коди вад та параметри обробки.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

LT

LT

SR

SR

UK

UK

TR

TR

MS

MS

BE

BE

HY

HY

AZ

AZ

KA

KA

EO

EO

LA

LA

SU

SU

TG

TG

UZ

UZ